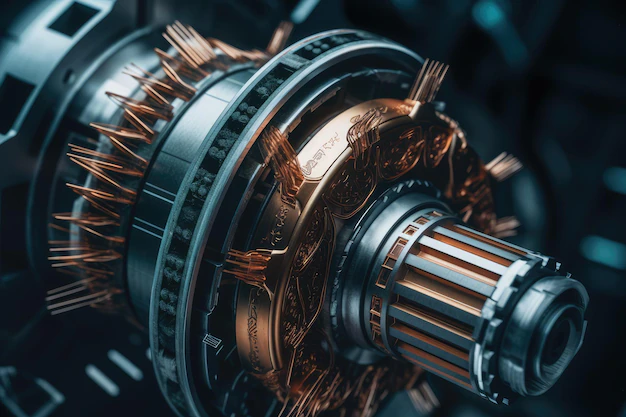

Motores eléctricos en la industria: cómo mejorar la eficiencia energética y reducir costos

Los motores eléctricos son el corazón de muchas operaciones industriales, impulsando desde sistemas de bombeo hasta líneas de producción completas. Sin embargo, su consumo energético representa una parte significativa de los costos operativos en una planta. Mejorar su eficiencia no solo reduce el gasto en electricidad, sino que también prolonga su vida útil y minimiza el impacto ambiental.

La importancia de la eficiencia en motores eléctricos

Un motor eficiente convierte la mayor cantidad posible de energía en trabajo útil, reduciendo pérdidas por calor y fricción. En la industria, esto se traduce en menor consumo energético, menos costos de mantenimiento y una operación más confiable.

Para garantizar un alto rendimiento, es fundamental considerar la clasificación IE (International Efficiency), que mide la eficiencia de los motores eléctricos:

- IE1 (Estandar Efficiency) – Motores de eficiencia básica con mayor consumo de energía.

- IE2 (High Efficiency) – Mejor rendimiento energético, adecuado para aplicaciones generales.

- IE3 (Premium Efficiency) – Reducción significativa del consumo eléctrico y menor impacto ambiental.

- IE4 (Super Premium Efficiency) – Motores de última generación con pérdidas mínimas.

Optar por motores de clase IE3 o IE4 puede reducir el consumo energético hasta en un 10-20%, generando ahorros a largo plazo.

Medidas para optimizar el rendimiento y reducir costos

Además de elegir motores eficientes, hay varias estrategias para mejorar su desempeño y minimizar costos operativos:

Selección adecuada – Asegurar que el motor tenga la potencia y especificaciones adecuadas para la aplicación. Un motor sobredimensionado o infrautilizado puede generar pérdidas de energía.

Uso de variadores de frecuencia (VFDs) – Permiten ajustar la velocidad del motor según la demanda, reduciendo el consumo eléctrico en hasta un 30%.

Mantenimiento predictivo – Implementar monitoreo en tiempo real con sensores inteligentes que detecten fallas antes de que ocurran, evitando paradas no programadas.

Correcta instalación y alineación – Un montaje deficiente genera vibraciones y desgaste prematuro, disminuyendo la eficiencia.

Digitalización y monitoreo – Plataformas de gestión permiten analizar datos operativos y optimizar el uso de los motores en función de la demanda real de la planta.Si buscas asesoramiento sobre motores eléctricos y eficiencia energética, ¡contáctanos!

Ing. Oscar Flores

Gerente de operaciones en Delpin Honduras